Bördelfalzverklebung im Karosseriebau

Bördelfalzverklebung im Karosseriebau

Im Karosseriebau stellt der Verbund von Innen- und Außenblech der Türen sowie der Front- und Heckklappe einen zentralen Prozessschritt dar. Dabei sorgt die Dosierung der richtigen Menge Klebstoff für eine optimale Abdichtung, eine zuverlässige Stabilität der Karosse sowie die Bildung eines geeigneten Untergrunds für die darauffolgende Lackierung.

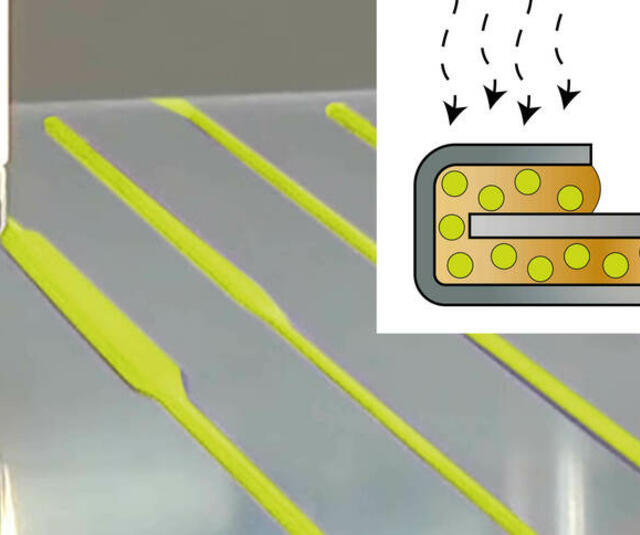

Beim Verfahren der Bördelfalzverklebung werden das Innen- und Außenblech der Türen mit Klebstoff verbunden. Zusätzlich wird die Innenblechkante durch das Außenblech in einem Winkel von 180° gebördelt oder gefalzt, um der Struktur mechanische Stabilität zu verleihen.

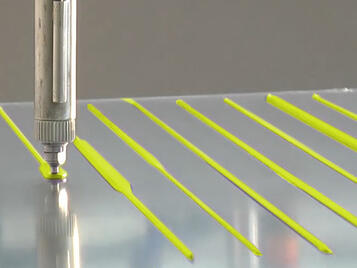

Für die Applikation des Klebstoffs haben sich zwei Techniken auf dem Markt durchgesetzt: die Bead- und die Swirl-Applikation. Erstere eignet sich insbesondere für Standardanwendungen und ist in Automobilwerken vorherrschend. Letztere erlaubt die Einstellung präziser Parameter, erfordert jedoch auch zusätzliches Know-how.

Unsere Lösung: Eine komplette Doppelfassanlage

iNTEC Sames-KREMLIN bietet Ihnen ein komplettes Förder- und Applikationssystem für eine effiziente Bördelfalzverklebung. In einer Standard-Doppelfassanlage pumpen zwei leistungsstarke Ram-Stationen hochviskoses Material aus einem Behälter. Die mitgelieferte Steuerung sorgt dabei für eine akkurate Förderung sowie eine optimale Abstimmung des Systems. Das fertige Material versorgt den Dosierer, welcher auf einem Roboter montiert ist. Je nach gewählten Applikationsverfahren kann nun die Raupe oder der Swirl auf das Blech aufgetragen werden. Sprechen Sie uns an, um weitere Informationen zu erhalten!

Wichtige Parameter der Bördelfalzverklebung

1.) Typologie des Klebstoffs

Beadapplikationen sind auf dem Markt vorherrschend, da sie die meisten Klebstofftypen verarbeiten können. Swirlapplikationen hingegen sind nicht mit jedem Klebstoff kompatibel, da spezielle Füllstoffe zu einem Abreißen der Klebstofffäden führen können. Es besteht das Risiko, dass Material an der falschen Stelle aufgetragen wird bzw. Bauteile, Roboter und Greifer durch den unkontrollierten Abrissfaden des Klebstoffs verschmutzen. Ebenso führen Abweichungen in der Materialdichte pro Charge oder pro Fass zu erheblichen Problemen bei der Swirlapplikation. Eine konstante Neuparametrierung der Anlage wäre die Folge, was zusätzliche Kosten und Zeit beanspruchen würde. Ebenso besteht durch die Wirbelung des Materials die Möglichkeit, dass beim Swirlauftrag Luft- und Öleinschlüsse nach dem Fügen auftreten können, sodass die gesamte Qualität der Applikation an Qualität einbußt.

Fazit: Die meisten Arten von Klebstoff, auch solche ohne hohe Qualitätsanforderungen, lassen sich am einfachsten mittels Bead oder Raupe auftragen. Der Swirl erfordert eine exakte Abstimmung des Materials an die Produktion, da Dichte- und Temperaturschwankungen direkt auf das Ergebnis und die Qualität der Verklebung wirken können.

2.) Bauteiltoleranz und Abstand zum Werkstück

Je nach Technologie sind andere Abstände zum Werkstück erforderlich. Beim Swirlverfahren sind Distanzen von bis zu 50 mm möglich, sodass Bauteilabweichungen in der Regel keine Auswirkung auf das Endergebnis haben. Bei der Beadapplikation entspricht der Abstand zum Blech idealerweise dem Querschnitt der Raupe, d.h. zwischen 1,5 und 2,5mm bei der Bördelfalzverklebung. Sehr große Bauteiltoleranzen können daher schnell zu einem "Düsencrash" führen, wenn der Abstand beim Kleben zu gering ist.

Fazit: Swirl-Applikationen bieten den Vorteil, aufgrund des höheren Abstands zum Blech Bauteiltoleranzen einfacher ausgleichen zu können. Bead-Applikationen sind hier anfälliger: große Schwankungen der Bauteilgeometrien sorgen schneller für einen „Düsencrash".

3.) Know-How und Anzahl der Parameter

Verschiedene Technologien erfordern ein unterschiedliches Maß an technischem Know-how und entsprechender Schulung der Mitarbeiter. Besonders einfach lässt sich die Bead-Applikation durchführen, da lediglich der Fluss, die Geschwindigkeit sowie die Temperatur des Klebstoffs eingestellt werden muss. Komplexer gestaltet sich im Vergleich die Swirlapplikation, bei der zusätzlich der Abstand zum Bauteil und die Rotationsgeschwindigkeit (E-Swirl) beziehungsweise der Luftanteil (P-Swirl) kontrolliert werden muss. Ändert sich ein Parameter, muss das komplette System angepasst werden.

Fazit: Die Beadapplikation erfordert ein geringeres Maß an Know-how als die Swirltechnik, da weniger Parameter zu berücksichtigen sind.

4.) Raupen- oder Flächenauftrag

Beim Raupenauftrag ist der Abstand der Düse zum Bauteil fest eingestellt, sodass auch der Querschnitt der Raupe stets konstant bleibt. Aufgrund des flexiblen Abstands kann die Klebebreite bei der Swirlapplikation variiert werden. Es muss nur darauf geachtet werden, dass eine gleichmäßige Verteilung des Klebstoffs eine optimal eingestellte Breite erfordert .

Fazit: Beim Raupenauftrag ist die Geometrie der Raupe durch die Größe der Düse und den Materialfluss festgelegt. Bei der Schwirlapplikation kann durch die Abstandsregelung die Auftragsbreite des Klebstoffs gezielt variiert werden.

5.) Montage des Dosierers

Beide Auftragsverfahren erfordern eine entsprechende Montage des Dosierers und des Bauteils. Die Beadapplikation kann sowohl per Roboter als auch per Stativ erfolgen, beide Varianten sind in der Praxis vertreten. Einfacher gestaltet sich die P- und E-Swirlapplikation per Roboter, da die Bahnprogrammierung über dem auf dem Tisch liegenden Bauteil weniger komplex ausfällt. Das Ergebnis ist für den Programmierer sofort sichtbar.

Gleiches gilt für Korrekturfälle: Menge und Position des Klebstoffs sind entscheidend, um den sogenannten „squeeze out"-Effekt zu verhindern. Hierbei tritt beim Bördeln zweier Bleche überschüssiger Klebstoff aus den Bauteilen, welcher im Nachgang manuell entfernt werden muss. Eine Automatisierung dieses Prozesses existiert bisher nicht.

Fazit: Die Art des Auftragsverfahrens (Roboter oder Stativ) bestimmt die Komplexität der Programmierung und somit den Aufwand der Produktion. Eine präzise Bahnsteuerung ist unerlässlich, um mögliche Fehler zu vermeiden und die korrekte Menge und Position des Klebstoffs einzustellen.

6.) Visuelle Kontrolle

Eine effiziente und prozesssichere Produktion wird durch ein visuelles Kontrollsystem abgerundet, welches den optimalen Klebstoffauftrag überwacht. Für diesen Zwecken setzen die meisten Werke bereits 2D-Systeme ein. Noch präziser arbeiten 3D-Überwachungssysteme, welche eine maximale Prozesskontrolle bieten, jedoch in der Anschaffung teurer sind.

Fazit: Eine optische Überwachung des Klebstoffauftrags lohnt sich immer, egal ob ein 2D- oder 3D-System zum Einsatz kommt. Raupen lassen sich aufgrund ihrer Geometrie einfacher kontrollieren als Swirls.

Zusammenfassung

Übersicht der Vor- und Nachteile je nach Applikationstyp:

|

Bead |

P-Swirl |

E-Swirl |

|

| Komplexität des Auftrags | Einfache Technik, leichte Bedienung |

Komplexe Bedienung aufgrund zahlreicher Parameter |

Komplexe Bedienung aufgrund zahlreicher Parameter |

| Abstand der Düse zum Bauteil |

2-3 mm, "Düsencrashs" sind möglich |

ca. 50 mm "Düselcrashs" sind unwahrscheinlich |

ca. 50 mm "Düselcrashs" sind unwahrscheinlich |

| Programmieraufwand | Mittel | Einfach | Einfach |

| Raupenkorrektur | Einfach | Relativ komplex | Relativ komplex |

| Kompatibilität mit Klebstoffen | Geeignet für alle Arten von Klebstoffen | Klebstoff muss gewirbelt werden können | Klebstoff muss gewirbelt werden können |

| Flexibilität | Normal | Normal | Sehr hoch, Wechsel zwischen Bead- und Swirlauftrag möglich |

| Investitionskosten | Gering | Eher gering | Hoch |

| Optische Überwachung | Einfach | Schwierig | Schwierig |