Нанесение жидких шумо-виброизоляционных материалов

Жидкий звукопоглотитель (LASD) сегодня заменяет традиционные акустические демпфирующие прокладки. LASD на водной основе - это современная альтернатива традиционным битумным матам со значительной экономией веса. Этот новый материал экономит вес, снижает затраты и запасы на сборочной линии. Более того, использование робота позволяет гибко адаптировать размер и толщину дозируемого материала в зависимости от модели автомобиля и снизить вес. Роботизированный процесс позволяет легко изменять рисунок для повышения эффективности демпфирования по мере необходимости.

Запросы производителей комплектного оборудования на более низкую плотность и более экологичный материал заставили производителей LASD создать акриловый материал на водной основе. Достигнув 50% снижения массы по сравнению с накладками, этот материал также совместим с энергосберегающими, более низкими температурами запекания, которые теперь используются для лечения автомобильных кузовов. Проблема использования этого нового материала связана с насосным и дозирующим оборудованием из-за его более высокой вязкости и абразивности. Использование этих смачиваемых материалов требует, чтобы насосы, регуляторы и дробеметные камеры были изготовлены из высококачественной нержавеющей стали, такой как у Sames. Для алюминиевых кузовов автомобилей режимы вибрации смещены в сторону высоких частот (более 300 Гц) по сравнению со стальными кузовами. Производители материалов адаптируют химические вещества, и процесс нанесения требует точного дозирования для обеспечения наиболее эффективного демпфирования, с правильной толщиной и расположением материала на пластинах.Роботизированная камера LASD наносит материал на поверхность пола кузова автомобиля.

LASD резко гасит шум и вибрацию структурной панели, обеспечивая лучший комфорт пассажиров.

ПОЛНЫЕ ГОТОВЫЕ РЕШЕНИЯ ОБЕСПЕЧИВАЮТ

- Маневренная и компактная многопистолетная головка для экструзии материала и нанесения узких плоских полос материала.

- Управление с использованием регулировки StreamLoop, основанной на многолетнем опыте компании Sames

- Рециркуляция материала от пистолета до подающего насоса

- Низкозатратное решение

- Оборудование имеет небольшой вес, что обеспечивает высокую скорость роботизированного нанесения

- Оборудование может устанавливаться на роботы небольших размеров

- Полное решение от насоса до аппликатора

- Высокая надежность оборудования

- Выбор насоса, наиболее отвечающего вашим требованиям по расходу и давлению материала из полной линейки насосов

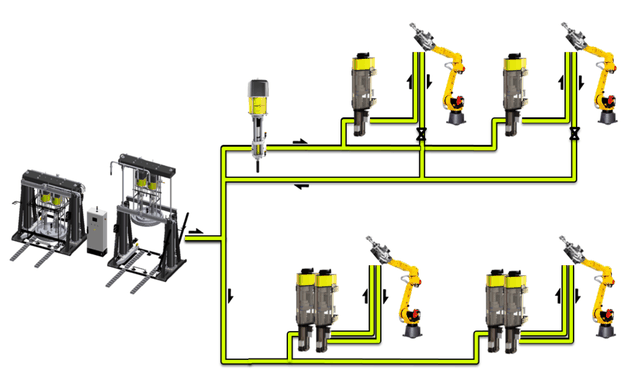

Concept Layout

Подъемник для подачи материала из емкостей 1000 литров

- Подающий рециркуляционный насос

- Подача материала производится во время прямого и обратного хода насоса

- Симметричная конструкция обеспечивает баланс давления

- Наиболее эффективный подкачивающий насос

- Быстрота: Производится постоянная авторегулировка

- Надежность: система создана с учетом проблем, возникавших за прошедшие периоды работы

- Точность: погрешность менее <3%

- Компактный пистолет, имеющий небольшой вес

- Возможна установка нескольких пистолетов

- Высокоскоростной робот небольших размеров

LASD последняя тенденция применения оборудования

Точное дозирование для экономии материала:

Конструкция дозатора L1K соответствует этим спецификациям для всех типов точного и высокопоточного применения при герметизации лакокрасочных покрытий и дозировании шумопоглощающих материалов. Электрический дозатор является самым универсальным и компактным на рынке; несмотря на большой объем 1300 см3, специальная форма камеры с функцией First in/First out (FiFo) позволяет дозировать всего 10 см3 без риска остатков материала внутри. Внешние размеры и вес L1K вдвое меньше, чем у конкурирующих дозирующих систем, и он может быть закреплен горизонтально или вертикально в зависимости от необходимости для экономии места в лакокрасочном цехе. При максимальном расходе 9 л/мин (150 см3/сек) и давлении 250 бар дозатор охватывает полный спектр применения в лакокрасочном производстве: герметизация под кузовом (UBS), покрытие под кузовом (UBC), герметизация внутренних швов (ISS), герметизация косметических швов, жидкий шумопоглотитель (LASD). Обычно дозатор большого объема может быть недостатком с точки зрения точности, но поршень этого дозатора имеет ход 300 мм. Более того, благодаря 24-разрядному резольверу на двигателе, контроллер имеет 16 000 000 значений на оборот, всего для 0,57 см3. Это делает L1K наиболее универсальным инструментом для дозирования как нескольких см3, так и нескольких сотен см3 для всех типов уплотнений. Для обеспечения быстрого времени процесса заполнение дозатора должно происходить быстрее, чем время транспортировки кузовов автомобилей в кабину дозирования. При давлении заполнения 80 бар время полного заполнения составляет 10 секунд с самым вязким из протестированных LASD, что устраняет необходимость в дорогостоящих тандемных дозаторах.

Хорошее средство для нанесения для идеального результата:

Для экономии времени можно использовать аппликатор с тремя насадками. Каждое сопло головки направлено в разные стороны, что экономит время позиционирования робота. Эта функция особенно полезна, когда робот-аппликатор находится внутри кузова автомобиля, где движение первых трех осей робота ограничено, только запястье может поворачиваться. Наличие трех ориентированных сопел на одном аппликаторе уменьшает количество необходимых поворотов и позволяет сэкономить до 30% времени цикла. 3D-головка экономит время благодаря длинному корпусу штока, обеспечивающему большую доступность в узких местах, а также повороту и вращению сопел за счет 6-й оси запястья робота. Даже после трех поворотов все шланги и кабельные соединения остаются на руке робота, избегая контакта с кузовом автомобиля.

Для экономии времени можно использовать аппликатор с тремя насадками. Каждое сопло головки направлено в разные стороны, что экономит время позиционирования робота. Эта функция особенно полезна, когда робот-аппликатор находится внутри кузова автомобиля, где движение первых трех осей робота ограничено, только запястье может поворачиваться. Наличие трех ориентированных сопел на одном аппликаторе уменьшает количество необходимых поворотов и позволяет сэкономить до 30% времени цикла. 3D-головка экономит время благодаря длинному корпусу штока, обеспечивающему большую доступность в узких местах, а также повороту и вращению сопел за счет 6-й оси запястья робота. Даже после трех поворотов все шланги и кабельные соединения остаются на руке робота, избегая контакта с кузовом автомобиля.

Высокая маневренность 3D-головки обусловлена ее малым весом, задним расположением центра тяжести и расположением всех игольчатых приводов и соединений на заднем конце 300-миллиметрового аппликатора. Вес составляет всего 3,7 кг на расстоянии 115 мм от запястья робота, что позволяет увеличить скорость нанесения. Конечные результаты нанесения зависят от выбора насадок. Для LASD мы предлагаем два типа насадок: насадка для плоского потока переменной ширины или большая насадка для плоского потока постоянного угла. Для герметизации мы рекомендуем сопло с плоским потоком, а для нанесения покрытия под кузов - сопло с полым конусом, оба сопла имеют постоянный угол, поэтому расстояние нанесения задается шириной. В 3D головке все три иглы закрывают триггер сразу за соплом, поэтому материал циркулирует во время ожидания. Затем тиксотропный материал остается всегда готовым к открытию курка для следующего нанесения, устраняя необходимость промывки перед каждым нанесением, что экономит расход материала.

Дозатор должен надежно работать в течение длительного времени и обеспечивать длительный срок службы:

Таким образом, устройство оснащено роликовым винтом увеличенного размера с обработкой твердым хромом и тройной линейной направляющей с шариковыми втулками. Особое внимание мы уделили уплотнению поршня. Оно изготовлено из фторопласта, материала с исключительно высокой прочностью на разрыв и низким коэффициентом трения, а три уплотнения, находящиеся под напряжением, вставлены в картридж со смазкой для увеличения срока службы. Благодаря уменьшению количества винтов и наличию общих деталей, операции по техническому обслуживанию требуют минимального времени (MTTR), а конструкция надежна в течение как минимум одного года (MTBF). Кроме того, наличие одного и того же дозатора для всех уплотнений и шумопоглотителей снижает инвестиции в обучение и затраты на запасные части для покрасочного цеха. Для удовлетворения требований заводов IOT оборудование управляется с помощью датчиков давления и температуры, поэтому все данные процесса дозирования постоянно доступны для серверов данных.

Чтобы добиться максимальной производительности этого решения, мы разработали уникальную двухконтурную систему регулирования, которая позволяет адаптироваться к любым изменениям температуры на заводе. Сочетание контура скорости потока (с частотой 5 мс) и сверхбыстрого контура давления (с частотой 1 мс) позволяет избежать эффекта "рыбьего хвоста" из-за падения давления при включении, а также эффекта перерегулирования из-за скачков давления во время паузы в работе. L1K может предвидеть повышение давления перед открытием пистолета и снижать давление после срабатывания, чтобы достичь нужного давления при следующем включении пистолета. Результатом применения всех этих технологий является стабильное, постоянное и надежное нанесение любого типа уплотнительных шариков или лент LASD.

Узнайте больше о нашей установке в NISSAN Sunderland.

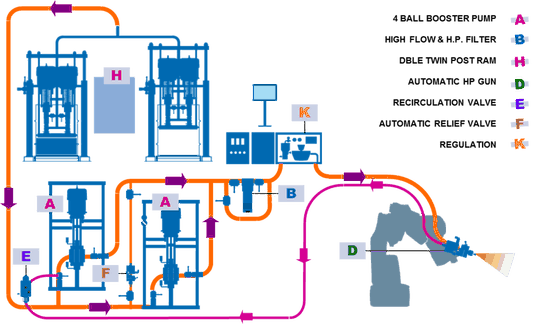

Непрерывное нанесение шумоизоляционного материала LASD

При необходимости произвести нанесение большого объема материала, мы также можем использовать закрытый контур регулировки с массовыми расходомерами.

Наша принципиальная схема рециркуляции с использованием насосов QUATTRO позволяет всегда иметь свежий материал и головку пистолета с контролируемой и стабильной температурой.

Сдвоенный гидравлический подъемник RAM дает возможность осуществлять смену емкости с материалом без остановки процесса производства.

Сдвоенные компрессорные насосы QUATTRO позволяет обеспечить более высокий расход, и продолжать нанесение в случае техобслуживания одного из насосов.

Модульная конструкция

Данная модульная конструкция позволяет вам:

- Подобрать насос из широкой линейки в зависимости от давления и расхода

- Производить нанесение с надлежащим качеством при распылении, экструзии и нанесении плоских полос

- Устанавливать необходимое количество роботов согласно вашим спецификациям: время цикла, длина валика, проверка качества

- Использовать дополнительные опции для повышения эффективности: система позиционирования кузова, контроль температуры для поддержания высокого качества нанесения