ドア、フロント、テールゲートのインナーパネルとアウターパネルの接着用ロボット・アドバンスド・ソリューション

自動車のボディ構造において、ドアのインナーパネルとアウターパネル、フロントパネルとテールゲートの接着は、中心的なプロセス工程です。適切な量の接着剤を注入することで、最適なシール、確実なボディの安定性、その後の塗装工程に 適した下地が形成されます。

ヘミング接合プロセスでは、ドアのインナーパネルとアウターパネルを 接着剤で接合する。 さらに、インナーパネルの端は、構造体に機械的安定性を与えるため、アウターパネルを貫通してフランジ加工または180°の角度で折り曲げられる。

接着剤の塗布には、ビーズ塗布と 渦巻き塗布の2つの手法がマーケットで確立されている。

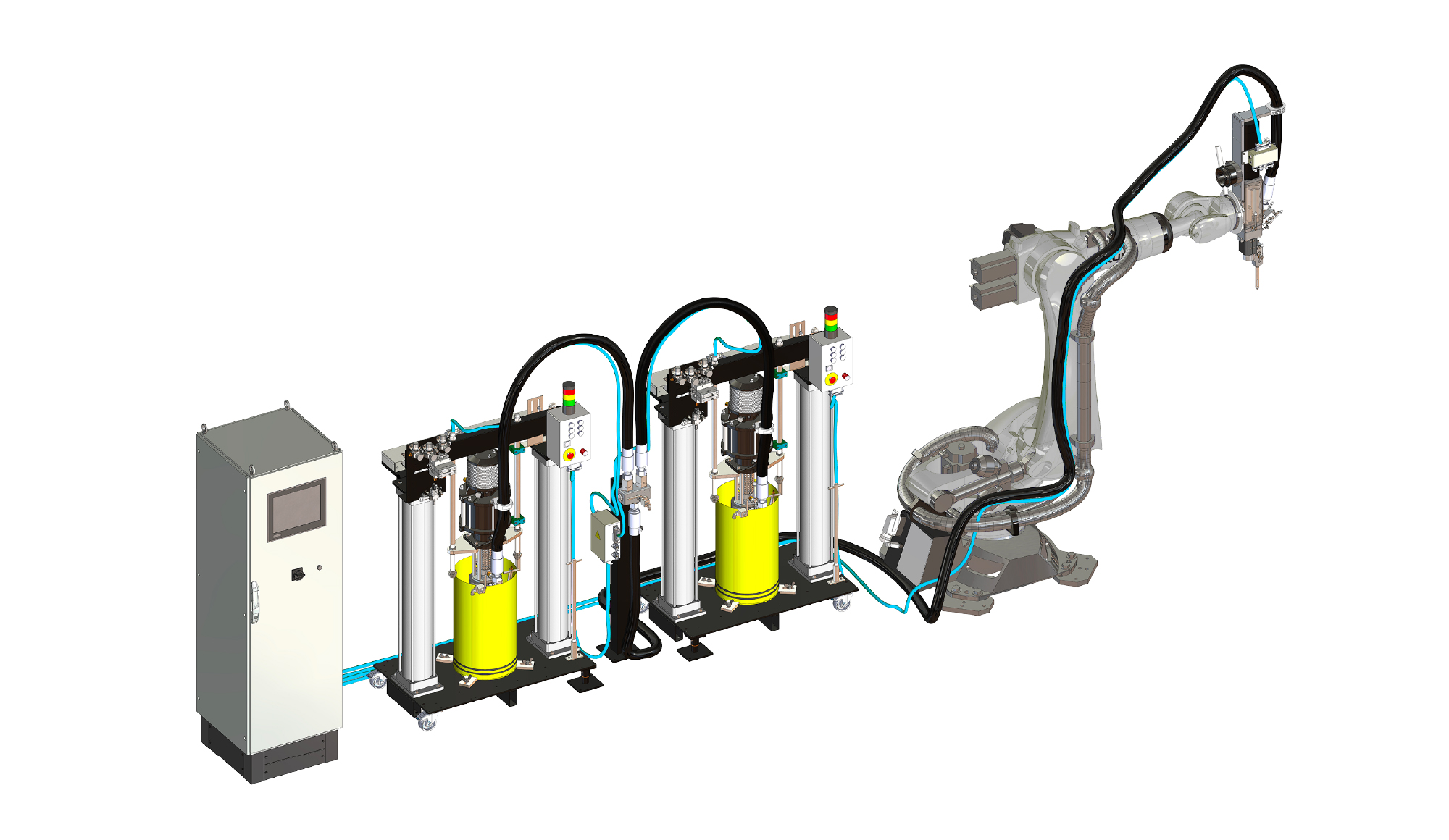

標準的なダブルドラムシステムでは、2つの強力なドラムステーションが1つの容器から高粘度材料をポンプ搬送します。完成した材料は、ロボットに取り付けられた ドージングユニットにフィードされます。選択された塗布方法に応じて、ビーズまたは渦巻きが シートに塗布されます。

フィードからアプリケーションまでのターンキーシステム

安全なプロセス2D または 3D セルフコントロールカメラシステム

メンテナンスが容易なソリューション