Вращающийся колокол

Тончайшая обработка для равномерного распыления

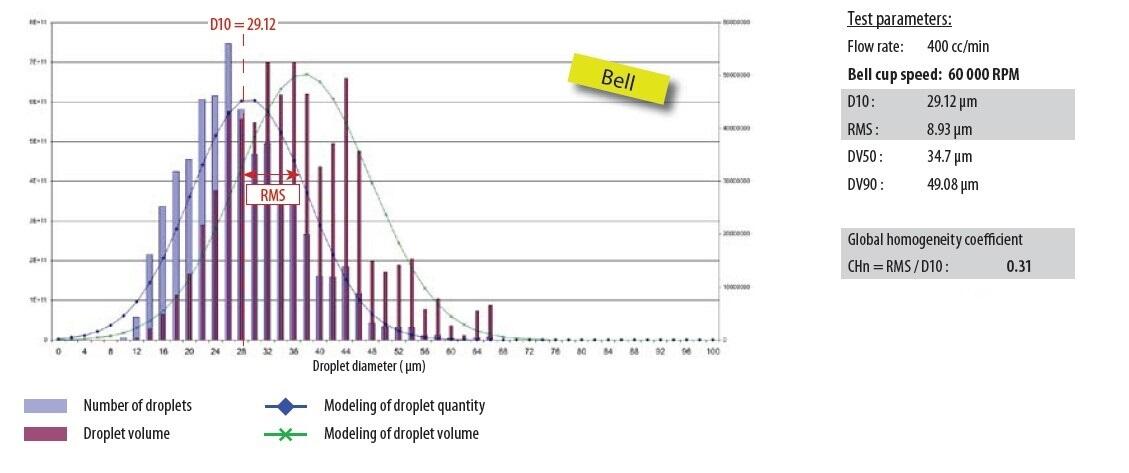

Колокольчатая чашка обеспечивает однородность спектра размеров капель, что приводит к высоким результатам финишной обработки.

Гибкость

В зависимости от реологии краски, размера рисунка и требуемой степени распыления необходимо выбрать подходящую чашку диаметром от 35 до 80 мм с вогнутой или экспоненциальной формой.

Долговечная чашка колокола

Высокоскоростные раструбные чашки 1-го уровня изготавливаются из алюминия для облегчения конструкции и совместимости с большинством красок. Для еще большего срока службы раструбных чашек и использования со специальными красками компания Sames рекомендует использовать раструбные чашки из титана благодаря их высокой износостойкости. Все раструбные чашки имеют распределитель, изготовленный из титана.

Технология колокольного напыления

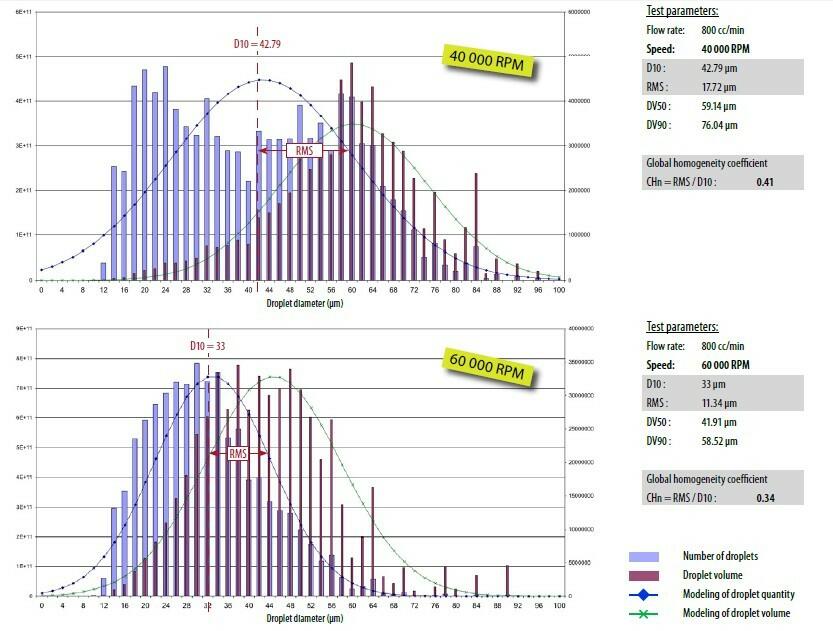

Распыление в роторном колоколе - это высокоэнергетический процесс, создающий оптимальный спектр размеров капель для нанесения краски. Поступая из центрального инжектора, краска рассеивается от центра к краям колокола, вращающегося с высокой скоростью (обычно от 25 до 70 км/мин). Под действием центробежных сил образуются связки краски, которые в воздухе разрезаются на капли. Затем облако краски формируется и перемещается под действием формирующего воздушного потока и, как правило, усиливается в электростатическом поле, обеспечивая чрезвычайно высокую эффективность переноса.

Чем выше вязкость краски, тем выше должно быть вращение колокола для получения одинакового спектра капель. Эффект высокого напряжения помогает уменьшить размер капель, в результате чего образуется однородная пленка с влажным состоянием и предпочтительной ориентацией металлических хлопьев, перестраиваемых вихревым формирующим воздухом на покрываемой детали.

Как это работает?

Турбина, приводимая в движение воздухом, перемещает чашу колокола с высокой скоростью вращения, пропорциональной потоку и давлению воздуха. Показания скорости определяются с помощью частотного анализа шума, изобретенногоСамесом Кремлем.

Звуковой датчик обеспечивает точное измерение скорости (<1%) и надежность, это лучшая альтернатива традиционной оптической записи сигнала, которая имеет хрупкое пластиковое волокно ичувствительна к грязи и краске.

Колокольная чашка с ее легкой конструкцией была точно сбалансирована для достижения такой высокой скорости вращения. Изготовленный в соответствии с высочайшими стандартами точности для авиационной и космической промышленности, колокол изготавливается из алюминия или титана.

В результате разработки собственных турбин Sames мы полностью контролируем производительность распылителей.

Металлические приложения

В базовом и верхнем слоях краски металлический эффект может быть оспорен с помощью электростатического эффекта и технологии колокола с низкой скоростью частиц. В полевых условиях металлические хлопья теряют свою ориентацию и отражающий эффект внутри пленки с регулярной ориентацией. Мы разработали специальные системы колоколов с эффективным эффектом воздушной пелены и высокой скоростью вращения с широким диаметром чаши колокола.

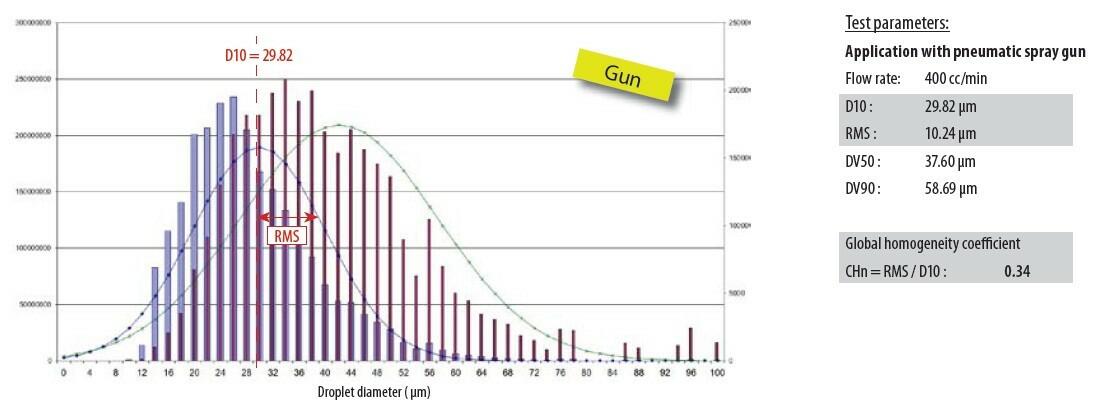

Этот принцип очень близок к качеству нанесения краски из пистолета с точки зрения внешнего вида, но при этом обеспечивает преимущества колоколообразного процесса с более высокой эффективностью переноса и однородной поверхностью.

Эквивалентная дисперсия капель с помощью Bell

Применение колокола с высоким расходом